Home | Instalaciones | Complejo medioambiental Loma de Manzanares

La Ecocentral Granada

El Ecocentral Granada está situada en el área metropolitana de Granada, dentro del término municipal de Alhendín, a unos 20 km de la ciudad de Granada, y ocupa una superficie de 890.500 m2.

El complejo lo forman las siguientes instalaciones: Una planta de tratamiento mecánico-biológico, un aula medioambiental, una planta de tratamiento de lixiviados y un vertedero de rechazos.

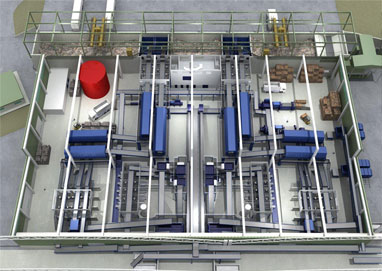

Planta de tratamiento mecánico-biológico (TMB)

La Ecocentral Granada tiene su origen en la automatización y ampliación de la antigua planta de recuperación y compostaje Loma de Manzanares. Es una planta híbrida ya que con los mismos equipos se procesan en diferentes turnos de trabajo el flujo de la fracción orgánico-resto y de envases. Es una instalación que está diseñada con una capacidad nominal de 450.000 toneladas de residuos procedentes de la fracción orgánico-resto al año. En 2015 la cantidad de residuos procesados fue de 356.000 toneladas procedentes de la fracción orgánico-resto y 8.100 toneladas de envases.

Descripción de los procesos de tratamiento

El proceso completo se ha dividido en seis partes:

- 1. Pesaje y control de entradas

- 2. Recepción en foso

- 3. Pretratamiento mecánico

- 4. Prensado de subproductos

- 5. Compactación de rechazos

- 6. Proceso de bioestabilización

- 7. Proceso de afino

1. Pesaje y control de entradas

En la entrada de las instalaciones se ha construido una nueva caseta de control con dos básculas de 60 toneladas conectadas por ordenador al programa de control del proceso.

Todos los vehículos que llegan son pesados, tanto a la entrada, como a la salida, con el fin de obtener el peso neto de los productos que transportan.

2. Recepción en foso

Una vez admitidos y pesados, los residuos potencialmente procesables se depositan en el foso de descarga. Se han mantenido los 3 fosos existentes, con una capacidad de 7.200 m3, suficientes para almacenar los residuos que recibe la planta en 48 horas.

Los dos puentes grúas existentes también se han mantenido. Ambos están equipados con pulpo electrohidráulico autónomo, y con capacidad de 6 m3 cada uno, los cuales alimentan las cuatro líneas de proceso a través de los nuevos alimentadores de cadenas.

Los alimentadores disponen de un mecanismo variador de velocidad para regular el flujo en la forma requerida en cada momento por cada línea de proceso.

3. Pretratamiento mecánico:

Las cuatro líneas de la instalación (A, B, C y D) se agrupan dos a dos (AB y CD).

Además, el conjunto AB y el CD son prácticamente iguales y simétricos entre sí. Por ello, se describe solamente el conjunto AB y de forma particular se citan aquellos elementos que son diferentes entre ambos.

Los dos alimentadores de cadenas conducen los residuos directamente a otras tantas cintas de triaje primario situadas en el interior de la denominada “cabina de triaje primario”. Esta cabina está cerrada y dotada de un sistema de acondicionamiento de aire interior, así como una captación de aire fresco desde la cubierta, lo que permite mejorar, dentro de lo posible, el ambiente de trabajo en la misma.

Debajo de cada una de las dos cintas de triaje, se disponen cuatro espacios en los que se localizan contenedores de recuperación con la siguiente disposición:

- En el primer hueco (el más cercano al foso), se localiza un solo contenedor de 3 m3 para vidrio.

- En el segundo hueco, se dispone un contenedor abierto de 30 m3 para la recuperación de materiales férricos de grandes dimensiones.

- El tercer hueco, está previsto para situar otro contenedor abierto de 30 m3 para la recuperación de cartón.

- En cuarto hueco, se ha colocado un contenedor de 30 m3 para deposición de materiales voluminosos extraídos del flujo de residuos.

Una vez extraídos los recuperados, el flujo resultante del triaje primario se conduce por la propia cinta de triaje hasta la alimentación de una etapa de cribado mediante trómeles de 80 mm de luz de malla cuadrada, 2,5 m de diámetro y 12 m de largo.

Los hundidos de los dos trómeles, constituidos por finos menores de 80 mm, son recogidos de forma independiente en dos cintas transportadoras situadas debajo de los mismos. Estas dos cintas transportadoras descargan a su vez en otra en la que está situado un separador magnético de tal forma que los finos sin férricos caen son transportados hasta una cinta reversible que envía el material hasta el conjunto de llenado de contenedores de orgánicos mediante las cintas pivotantes.

Los férricos separados caen en una cinta, donde hay situado un puesto de control en negativo en el que se extraen elementos extraños antes de que el producto pase a la prensa de férricos.

El rebose de los dos trómeles anteriores, caen sobre dos cintas transportadoras (que los conducen a otros dos trómeles en serie con los primeros y de doble luz de malla redonda, 200 mm. y 350 mm, los cuales generan tres nuevas fracciones:

- Fracciones de pasantes mayores de 350 mm que se juntan sobre una única cinta transportadora que entra en la cabina de triaje secundario, y sobre la que se efectúa un triaje manual de envases de plástico de grandes dimensiones, así como plástico film y papel-cartón que caen en sus correspondientes bunkers, situados bajo dicha cabina.

- La fracción entre 200 y 350 mm se conduce mediante cinta transportadora a un abrebolsas. En esta cinta, a su paso por la cabina de triaje secundario, se somete a un triaje manual en el que se separan especialmente materiales que pueden obstruir el abrebolsas (resto de voluminosos, textiles de grandes dimensiones, etc.), además de cartonaje y metales de grandes dimensiones. El resto no triado cae en un abrebolsas cuya salida es enviada mediante la cinta transportadora a un separador balístico.

- La fracción con tamaños entre 80 y 200 mm se conduce mediante cintas transportadoras directamente a un separador balístico.

Cada uno de los dos balísticos, el que recoge la fracción 80-200 mm y el que recibe la fracción 200-350 mm procedente del abrebolsas, produce a su vez tres fracciones:

- Finos: Material que hunde por las cribas que poseen una luz de malla 40x80 mm, el cual se une con los finos del trómel de 80 mm., siguiendo el mismo tratamiento que ellos.

- Planares: Las dos fracciones de planares de los dos balísticos se juntan en una cinta transportadora en la que se sitúa un sistema alveolar para captación de film. El material no aspirado pasa a otra cinta transportadora que conecta con los pasantes del trómel de doble luz de malla mayores de 350 mm., para someterlos a un triaje manual en cabina de triaje secundario en el que se separa film, papel-cartón y PEAD a los bunkers situados justamente debajo de la cabina. El material aspirado por el sistema alveolar (film, algo de papel-cartón y otros productos ligeros) se conduce también a cabina de triaje secundario donde se somete a un control de calidad, recuperando en positivo las fracciones de film y papel.

- Rodantes: Los rodantes de los dos balísticos son recogidos en cinta transportadora para ser sometido a su recuperación automática en diferentes fracciones. En primer lugar se separan los férricos mediante separación magnética. A continuación se somete el flujo de material a una cascada de separadores ópticos:

- Separador óptico de plásticos/no plásticos

- Separador óptico de PET, quedando como fracción no soplada el PEAD y plástico mezcla

- Separador óptico de PEAD, quedando como fracción no soplada el plástico mezcla

- Separador óptico de bricks/resto. La fracción no soplada constituida por rodantes no plásticos que caen sobre una cinta aceleradora, que los conduce al separador óptico de brick/resto.

- Separador inductivo. Este separador recibe la fracción resto de rodantes. En él se recupera el aluminio, quedando una fracción resto.

Tanto los flujos de materiales recuperados, como la fracción resto de rodantes se conducen a la cabina de control de calidad, en la que son inspeccionados cada uno de los flujos para corregir los errores de los equipo automáticos.

El material no recuperado de la fracción rodante se introduce posteriormente a un circuito de recirculado para tener una nueva oportunidad de recuperar los materiales reciclables que aún contiene.

Este circuito de recirculado consta de un óptico de 2.000 mm que separa todos los materiales reciclables indicados. Posteriormente se pasa por otro óptico de 1.400 mm en el que se separa un material en positivo (papel-cartón o plástico mezcla) y el resto del flujo de conduce de nuevo a balístico para pasarlo de nuevo por la cascada de ópticos.

Debajo de la cabina de calidad existen unos bunkers con piso móvil, donde se almacenan los materiales recuperados hasta su paso a prensa.

4. Prensado de subproductos.

Para la correcta gestión de los subproductos recuperados durante el triaje se dispone de 4 prensas:

- Dos prensas de subproductos que reciben los materiales acopiados en los bunkers de la cabina de control de calidad (PET, PEAD, , plásticos mixtos, aluminio y brick) y los que recuperados en la cabina de triaje secundario (papel-cartón y film).

- Una prensa de férricos que recibe los metales férricos recuperados mediante los separadores magnéticos en distintas fases del proceso.

- Una prensa en la que se realizan las balas del cartón recuperado en la cabina de primario

5. Compactación de rechazos.

El rechazo originado en el pretratamiento mecánico se transporta hasta una doble planta de transferencia, cada una con las siguientes características:

- Compactador automático de 60 t/h.

- Traslación contenedores de 2 carros (3 puestos).

- Contenedores de compactación 30 m3.

Para el caso de avería de las plantas de transferencia se ha previsto desviar mediante cinta transportadora a una pivotante que alimenta contenedores de caja abierta de 30 m3.

6. Proceso de Bioestabilización.

El proceso de la estabilización de la fracción orgánica se realiza mediante volteo de mesetas en nave abierta con volteadora SEKO VTC Panter 3000. Durante las 8 semanas que dura el proceso se controlan los parámetros de temperatura, humedad y contenido en oxígeno.

7. Proceso de Afino.

Se ha construido una nueva planta de afino con capacidad de procesar 36 t/h. La planta está compuesta por un alimentador, un tromel de dos cuerpos, el primero de 8 metros de largo y con luz de malla de 12 mm, y el segundo con 2 m de largo y luz de malla de 40 mm. El flujo del rebose de tromel se diseña para pasar por un equipo de corrientes de Foucault para la extracción del aluminio. Al hundido de tromel menor de 12 mm se le aplica una mesa densimétrica y un ciclón para la obtención del compost.

En el año 2017 se complementará esta instalación con equipos para separar vidrio.

Planta de tratamiento de lixiviados

En la Ecocentral Granada el sistema de eliminación de lixiviados es mediante evaporación mecanizada. Basa su principio de funcionamiento en el mismo método tradicional de evaporación natural por la acción del viento sobre la superficie de balsas de almacenamiento poco profundas. La diferencia estriba en que en los Panales de la instalación, a igualdad de superficie ocupada, el efecto se multiplica debido a:

- El líquido de proceso se extiende sobre panales reticulares de gran superficie específica de contacto.

- El aire es impulsado por un ventilador de elevado rendimiento.

- La reducción de superficie ocupada en los módulos y la condición de circuito sellado minimizan el efecto negativo de la aportación de la lluvia.

El principio básico del proceso se basa en un fenómeno de evaporación a relativamente baja temperatura debido a las bajas presiones relativas del vapor de agua integrado en la masa del aire.

Operativamente es imprescindible, por otra parte, que se disponga de un medio de contacto líquido / aire (el Panal) que soporte el ataque químico de los contaminantes del agua, que no se obstruya rápidamente y que sea de fácil limpieza.

Los deshidratadores incorporan un medio de contacto basado en panales RT (Rejilla Tridimensional) que responden perfectamente a las citadas exigencias.

Los panales RT han sido instalados en unidades de evaporación atmosférica que trabajan con líquidos contaminados de diversas procedencias (explotaciones ganaderas, aguas residuales de aderezo de aceituna, industria vinícola, aceituna y aceite, alcoholeras, salmueras e industria química en general), algunas de las cuales llevan más de diez años de servicio continuado.

Estos panales y el sistema de aspersión asociado se basan en las siguientes características:

- Utilización de una rejilla soporte de la lámina de líquido, fabricada en PEAD, resistente a la acción química. Está armada en tres dimensiones mediante soldadura formando conductos rectos de sección triangular, con gran capacidad de mojado y de retención de líquido así como baja resistencia aerodinámica al paso del aire.

- Utilización de un sistema de aspersión mediante toberas con amplios pasos para evitar riesgo de atasco, y con funcionamiento a muy baja presión de agua, lo que elimina aerosoles y reduce la energía mecánica de bombeo del líquido.

- Aprovechamiento del efecto de retención del líquido en la rejilla para obtener un mojado permanente de los panales.

Vertederos de rechazos

La Ecocentral Granada tiene asociado un vertedero de rechazos donde se depositan de forma controlada aquellos componentes de los RM que no pueden ser recuperados. El vertedero se ha diseñado de tal forma que cumple el R.D. 1481/2001, relativo al vertido residuos. La impermeabilización basal se compone de una capa compactada de arcilla de 50 cm de espesor, sobre la que se ha colocado una membrana de PEAD, un geotextil y una capa de graba de 25 cm. De esta forma se asegura la impermeabilización del cuerpo de vertedero respecto al entorno en que se encuentra.

En ambos vertederos existe un sistema de drenaje de lixiviados, que termina en una balsa. Parte de estos lixiviados son utilizados para la humectación de las pilas de compost, y el sobrante es evaporado.

El vertedero de la CM de Vélez de Benaudalla se encuentra situado en cabecera de cuenca sobre materiales metamórficos prácticamente impermeables. Su superficie es de 66.000 m2, con una vida útil de 25 años. Este vertedero se explota en media densidad, alcanzando un grado de compactación de 0,5.

Los rechazos son extendidos sobre su superficie y cubiertos diariamente con material inerte para evitar los posibles vuelos Cuando se consiguen tongadas de 3 m se sellan con una capa de 20 cm de material impermeable.

La Ecocentral Granada tiene anexados dos vasos de vertido, uno ya colmatado y en explotación. Estos vertederos reciben principalmente los rechazos del proceso de recuperación y compostaje.

Aula medioambiental Isla Verde

Isla Verde es un aula medioambiental, cuya finalidad es mostrar a toda la ciudadanía de la provincia los aspectos y virtudes que representa la separación de los residuos para un reciclaje selectivo, y de este modo concienciar y educar para un desarrollo más sostenible. Al año recibe más de 7.000 visitantes.

De éste edificio destaca su diseño vanguardista, ubicado en una zona elevada con vistas a la planta de tratamiento de Alhendín. Consta de un gran recibidor, alrededor del cual se distribuyen las distintas dependencias y aulas.

Principalmente son tres las que acaparan la atención del visitante: Plastichín, Cartunez y Vidriolo; los nombres de nuestros simpáticos personajes que dan vida a los contenedores para la recogida de plástico, cartón y vidrio, que tienes en las calles y plazas de tu pueblo o ciudad.

La primera de ella, CARTUNEZ, es el auditorio del centro, con capacidad para 70 personas una cifra ideal para grupos, colegios, asociaciones y colectivos.

Cómodamente sentados y con la ayuda de un monitor y abundante material gráfico, el grupo es introducido en la problemática de los residuos, los procesos de tratamiento y eliminación y el coste económico que conlleva.

Aquí, se dan los primeros pasos sobre la importancia de reciclar y de empezar desde casa, es decir, desde el origen.

Una vez iniciados en el tema se pasa al taller de reciclado PLASTICHÍN, dónde se pueden realizar diferentes actividades, aprendiendo a convertir distintos residuos en diversos objetos. Aquí lo más importante es: reciclar, hacerlo uno mismo y aprender jugando.

Finalmente está la ciberaula conocida como VIDRIOLO; como su propio nombre indica es un espacio donde los ordenadores y las nuevas tecnologías toman el protagonismo. Mediante sencillos juegos interactivos de ordenador, el visitante repasa lo que ha aprendido durante la visita.